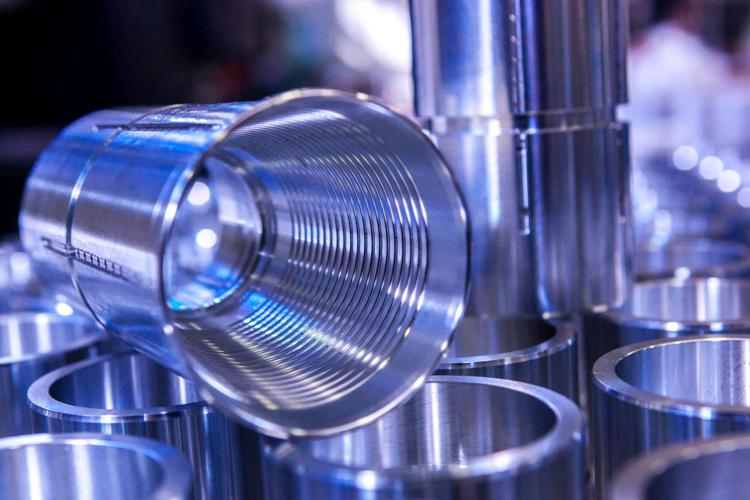

Verona, 16 Luglio 2024. Nell’epoca del virtuale e del digitale talvolta tendiamo a dimenticare che le radici di queste rivoluzioni sono molto più “concrete” e affondano anche nella meccanica di precisione. Qualsiasi macchinario, per esempio, che produca in serie centinaia di prodotti al giorno da immettere sul mercato poggia il suo funzionamento su particolari meccanici spesso anche molto piccoli ma dall’enorme importanza, realizzati con tecnologie avanzate, come la fresatura CNC e l’utilizzo di macchinari a controllo numerico di ultima generazione.

La loro realizzazione, infatti, richiede tolleranze all’errore davvero minime, nell’ordine di millimetri.

Da qui nasce la definizione “di precisione” ed è facile intuire come l’applicazione di questa tecnica trovi spazio in qualsiasi campo: dai più intuitivi, come l’automotive o il settore alimentare, a quelli più particolari come il settore aerospaziale o quello medicale.

La vastità dell’area di applicazione della meccanica di precisione richiede una conoscenza approfondita del settore, perché i principi generali vanno poi declinati in modo personalizzato sulle esigenze dell’azienda che ne deve fare uso.

Chiunque cerchi un partner o fornitore affidabile per la realizzazione di particolari meccanici di precisione per i propri macchinari e i propri processi di produzione può rivolgersi con assoluta fiducia ad AR Costruzioni Meccaniche, azienda di Verona con oltre 40 anni di esperienza alle spalle.

L’attività, nata dalla passione del titolare Renato Azzolini, è specializzata nella realizzazione di stampi per la termoformatura e particolari meccanici anche di dimensioni estremamente ridotte, lavorando insieme al cliente dalla fase di progettazione fino allo sviluppo finale.

Essenziale in una vasta gamma di industrie, dalla produzione di dispositivi medici e biotecnologici all'aerospaziale, dall'automobilistico all'elettronica di consumo, la meccanica di precisione è guidata da principi che assicurano l'accuratezza, l'efficienza e la ripetibilità dei processi produttivi.

Tutto quindi deve essere realizzato con intenti chiari seguendo principi fondamentali, quali:

●La fase di progettazione: molto spesso la componentistica realizzata è personalizzata sulle esigenze del cliente, visto che un macchinario può avere dimensioni particolari oppure effettuare lavorazioni specifiche per una certa ditta. Questo compito è affidato ad ingegneri e tecnici, che valutano l’utilità finale, le sollecitazioni supportate e altri fattori ambientali per garantire un prodotto funzionale, solido e duraturo.

●Materiali di qualità: non c’è progetto tanto buono che possa sopperire a dei materiali di bassa qualità. La scelta è determinante per assicurare un lungo ciclo di vita del componente stesso ma anche la sua funzionalità. Azienda e cliente valutano assieme i materiali più adatti per ogni esigenza, per questo motivo è importante scegliere con cura il proprio fornitore.

●Controllo di qualità: Prima di essere messo alla prova nel lavoro quotidiano, ogni componente deve passare un accurato controllo di qualità con una serie di misurazioni. Con l’ausilio di particolari microscopi si valuterà la realizzazione del pezzo nell’ordine di frazioni di millimetro, per poi sottoporlo a test e verificarne la resistenza.

Questi principi non solo definiscono l'approccio alla produzione in questo campo ma sono anche essenziali per mantenere la competitività e soddisfare le aspettative sempre più elevate dei clienti in termini di qualità e performance dei prodotti finiti.

Ma nel concreto, come si realizza la componentistica di precisione?

Le tecniche di lavorazione nella meccanica di precisione sono essenziali per produrre componenti con tolleranze estremamente ridotte e finiture di alta qualità, requisiti fondamentali in settori come l'aerospaziale, la medicina e l'elettronica.

La prima è la fresatura dei metalli, che sfrutta utensili a rotazione per realizzare forme precise partendo da materiali metallici. Poi c’è la tornitura, che è un po’ il processo inverso: mentre il pezzo ruota, si rimuove l’eccesso fino ad avere forme coniche o cilindriche.

Entrambe permettono un controllo accurato su ogni aspetto del processo produttivo grazie alla programmazione computerizzata.

Un’altra tecnica, per realizzare componenti di forme più complesse, è l’elettroerosione, che si basa su scariche elettriche che erodono il pezzo per ottenere la sagoma desiderata, evitando deformazioni dovute a stress meccanico.

Infine, la rettifica è cruciale per finire superfici con requisiti di levigatezza estremi, come gli alberi motore o le guide di scorrimento.

Le moderne rettificatrici possono, infatti, raggiungere livelli di precisione quasi nanometrici, essenziali per componenti che richiedono un'estrema precisione dimensionale e geometrica.

Queste tecniche di lavorazione eseguite con macchinari avanzati non solo garantiscono la massima precisione, ma anche l'efficienza e la ripetibilità, essenziali per soddisfare le rigorose esigenze dei settori che dipendono dalla meccanica di precisione.

Per maggiori informazioni

Sito web: https://www.arcostruzionimeccaniche.it/

Email: info@arcostruzionimeccaniche.it

Immediapress è un servizio di diffusione di comunicati stampa in testo originale redatto direttamente dall'ente che lo emette. L'Adnkronos e Immediapress non sono responsabili per i contenuti dei comunicati trasmessi